在工业4.0的浪潮下,未来工厂正经历着深刻的智能化变革。其中,工程师通过增强现实(AR)技术应用软件控制机械臂,与自动识别技术的深度开发相结合,共同构成了智能机器人系统高效、精准运行的核心支柱,生动诠释了第四次工业革命所倡导的互联互通与智能决策理念。

增强现实技术为工程师与机械臂的交互带来了革命性的提升。传统的机械臂编程与控制往往依赖于复杂的代码和离线仿真,而AR技术通过将数字信息叠加到真实物理环境中,实现了直观的“增强”操作。工程师可以通过AR头显或平板设备,直接观察机械臂的实时状态、运动轨迹规划以及工作参数。他们能够在真实的生产场景中,通过手势、语音或虚拟界面,进行拖拽式编程、路径调整和任务分配,极大地降低了操作门槛,提升了部署与调试效率。这种“所见即所得”的控制方式,不仅使编程过程更加直观,也便于进行远程协作与指导,为柔性制造提供了强大支持。

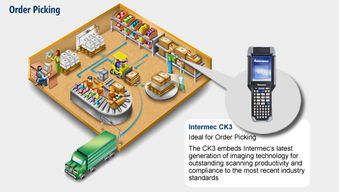

与此智能机器人在未来工厂中的高效运作,离不开以工业4.0为框架的深度集成。工业4.0强调物理系统与网络信息系统的融合(信息物理系统),智能机器人作为关键节点,通过物联网(IoT)技术与工厂内其他设备、管理系统(如MES、ERP)实时连接。机械臂不再是一个孤立的执行单元,它能够接收来自上游工序的数据,感知环境变化,并基于云端或边缘计算平台的数据分析结果,自主优化操作流程。例如,当AR系统指导机械臂执行装配任务时,其动作可以实时根据生产线的整体节奏和订单需求进行动态调整,实现大规模定制化生产。

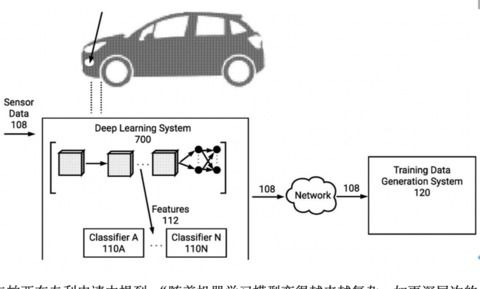

自动识别技术的开发是连接AR控制与智能决策的“感官”基础。这包括了机器视觉、射频识别(RFID)、激光雷达等多种技术。高精度的视觉系统能让机械臂准确识别零部件的型号、位置甚至细微缺陷;RFID则赋予了物料和产品唯一的数字身份,使机械臂能够追踪和管理整个生产流程。当AR界面为工程师呈现控制选项时,其背后正是自动识别技术实时提供的环境数据作为支撑。例如,工程师通过AR界面指定一个“抓取某零件”的指令,机械臂的视觉系统会立即扫描识别目标,并将坐标和姿态数据反馈给AR系统,在工程师的视野中高亮显示,随后由控制系统驱动机械臂完成精准抓取。这种“感知-增强显示-控制”的闭环,极大地提升了作业的准确性与自适应能力。

AR控制、智能机器人系统与自动识别技术的融合将更加紧密。随着5G带来的超低延迟和高带宽,AR控制的实时性将达到新高度;人工智能算法的进步将使自动识别从“识别”走向“认知”,机器人能理解更复杂的场景;而数字孪生技术的结合,则允许工程师在虚拟空间中通过AR进行全生命周期的仿真、预测性维护和优化,再无缝映射到物理机械臂上。

工程师借助AR软件控制机械臂,只是未来工厂智能图景的一个缩影。其背后是以工业4.0为纲领,通过自动识别技术作为感知桥梁,构建起的柔性、自适应、高度互联的智能制造生态系统。这场由技术融合驱动的革命,正不断重塑着生产模式,将工厂推向一个更智能、更高效的未来。